Per quanto il suo progetto non miri alla perfezione ottica, questo strumento, più potente di quello di Galileo, è in grado di mostrare fenomeni come quelli degli anelli di Saturno, delle montagne lunari e dei satelliti di Giove.

A mio parere, il principiante non dovrebbe tentare come prima esperienza quella della costruzione di un telescopio di alte qualità ottiche. Troppi infatti sono coloro che si scoraggiano ed abbandonano il progetto a metà strada. La corretta applicazione delle prove ottiche e le tecniche della formatura, attraverso le quali la superficie dello specchio principale viene portata alla perfezione ottica, sono un’arte raffinata che solo pochi possono apprendere alla perfezione. Io stesso ho realizzato più di 50 specchi e, sino ad ora, non sono riuscito a molare un vetro con profilo perfetto lungo i bordi. Per tutti, eccettuati i più qualificati ottici, le prove e le tecniche non possono essere esatte. Dopo aver male interpretato le indicazioni fornite delle prove ottiche ed avere applicato erroneamente le tecniche di formatura per diversi mesi, il principiante è tentato di rinunziare al progetto come inattuabile e magari gettar via uno specchio che avrebbe potuto comunque funzionare ottimamente se messo in funzione. Al contrario, false indicazioni ottenute dalle prove ottiche hanno notoriamente confuso perfino dei dilettanti molto esperti portandoli a realizzare degli specchi imperfetti, pur sotto l’orgogliosa illusione che ciascuno di essi fosse ottimo. Se comunque tali specchi funzionano in maniera soddisfacente, lo si deve alla meravigliosa capacità di accomodamento che il nostro occhio presenta ed alla mancanza di capacità di valutazione di errore da parte dell’osservatore.

Il principiante può, tuttavia, affrontare la costruzione di un telescopio a riflessione con ogni aspettativa di successo finale. Se egli dispone al tempo stesso di una sufficiente forza muscolare e di una abilità nella operazione meccanica di lavorare assieme due blocchi di vetro, il suo sforzo sarà compensato da uno strumento assai superiore a quello usato da Galileo. Egli non deve, comunque, preoccuparsi molto con le prove ottiche e con le trascendentali tecniche di formatura.

Il più semplice telescopio a riflessione si compone di quattro sottogruppi principali: a) uno specchio obbiettivo, concavo, che raccoglie la luce e la riflette in un punto focale; b) uno specchio diagonale piano, che devia i raggi focalizzati del primo specchio ad angolo retto in modo che l’immagine possa essere osservata lateralmente senza creare un ostacolo alla luce in arrivo; c) una lente d’ingrandimento o un oculare complesso, attraverso il quale l’immagine viene osservata; d) un’intelaiatura o struttura mobile che sostiene gli elementi ottici nella posizione necessaria e che li mantiene puntati verso il cielo. Metà circa del costo del telescopio finito, sia in danaro che in fatica, è rappresentata dallo specchio concavo che serve da obbiettivo.

La struttura portante può essere fatta praticamente con qualsiasi combinazione di materiali che capitano a portata di mano: legno, tubo, profilato, lastre metalliche, parti ricuperate da macchine, motori e così via, a seconda delle disponibilità e della fantasia del costruttore. La struttura progettata da Roger Haiwart, illustrata nella fig. 6, è molto indicativa. Le dimensioni possono essere variate in funzione delle esigenze di costruzione.

A volte, i materiali per l’obbiettivo e lo specchio diagonale possono acquistarsi presso gli ottici e anche presso le ditte nazionali che vendono telescopi economici già costruiti ed inseriscono le loro pubblicità sulle più comuni riviste di tecnica divulgativa. I dilettanti che hanno possibilità di usare macchine utensili possono anche realizzare da soli gli oculari. Tale costruzione è però piuttosto lenta ed il costo degli oculari già pronti è, in generale, così basso che pochi sono i dilettanti che affrontano il lavoro della loro realizzazione.

Si raccomanda al principiante di iniziare con uno specchio da 15 cm. Specchi di dimensioni inferiori, infatti, non funzionano bene, a meno che non siano lavorati con grande abilità; d’altra parte la difficoltà di lavorare e di manipolare degli specchi più grandi aumenta in maniera non proporzionale con l’aumento delle dimensioni. La serie di pezzi di sbozzi ottici per la realizzazione di specchi da 15 centimetri costa pochi euro. Nella serie sono inclusi 2 grossi sbozzi di vetro ottico, di cui uno serve per la realizzazione dello specchio obbiettivo vero e proprio e l’altro, chiamato P « utensile », serve da appoggio al contropezzo e su di esso lo specchio in lavorazione viene in effetti molato. Nella serie sopra citata è incluso anche un piccolo rettangolo di vetro ottico piano che serve per lo specchio diagonale, o una serie di piccoli quantitativi di polveri abrasive, di grana decrescente sino alla più fine, ed addirittura un certo quantitativo di ossido rosso di ferro per la lucidatura finale, nonché un quantitativo di pece.

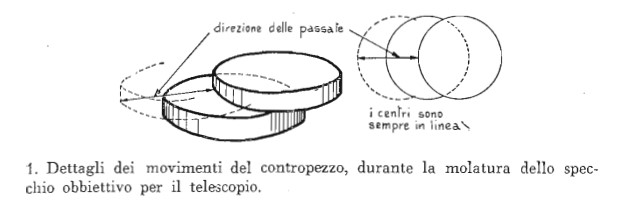

Come Russel Porter spiegava già nel 1926, a in un telescopio a riflessione, lo specchio è la cosa più importante. Quantunque elaborato e preciso possa essere il resto dello strumento, se in questo è. installato uno specchio imperfetto, l’intero insieme è senza speranza di funzionamento ». Fortunatamente però è quasi impossibile realizzare uno specchio veramente imperfetto, se si seguono con sufficiente attenzione poche semplici istruzioni. Il concetto principale è quello di molare una faccia dello sbozzo dello specchio da 15 centimetri sino ad ottenere una curvatura con circa 1,5 millimetri di profondità, poi lucidare questa sino a portarla ad una superficie concava sferica, e quindi, continuando nella lucidatura nella zona centrale, aumentare la profondità in tale zona sino a trasformare la curvatura sferica in quella di un paraboloide. La curvatura sferica viene prodotta passando lo sbozzo per lo specchio sopra lo sbozzo che serve da contropezzo, dopo avere inserito tra le due superfici dell’abrasivo umido a grana grossa, e quindi molando semplicemente lo specchio sull’utensile con dei movimenti diritti davanti e indietro. La natura aiuta nell’ottenimento della desiderata curvatura sferica, in quanto il vetro viene corroso più rapidamente in quei punti dove è massima la pressione esistente tra i due dischi. Durante un tratto, ad ogni passata, lo specchio passa sopra l’utensile; •la massima pressione si manifesta quindi nella porzione centrale dello specchio, dove esso viene sostenuto dal bordo dell’utensile. Per questo accade che la zona centrale dello specchio e la zona periferica dell’utensile si corrodono più rapidamente e lo specchio diviene concavo mentre l’utensile diviene convesso. Man mano che la molatura progredisce, colui che sta eseguendo il lavoro ruota l’utensile di tanto in tanto di una porzione di giro ogni volta, sempre in una direzione, mentre ruota lo specchio nella direzione opposta. In conseguenza di ciò, la concavità che prima sarebbe cilindrica, assume via via la forma approssimata di una sfera come è possibile intuire se si considera il sommarsi dei profili cilindrici che si producono sulla superficie del vetro da tutte le direzioni diametrali. Ogni volta che, per qualche motivo, il profilo del pezzo in lavorazione tende ad allontanarsi da quello della forma sferica, viene corretto immediatamente e in maniera automatica, poiché nel punto in cui tale difetto esiste, si determina una pressione anormale che, come spiegato più sopra, dà luogo ad una più rapida corrosione della zona ben localizzata.

Le operazioni di molatura possono essere condotte in qualsiasi ambiente conveniente, purché esente da polveri e specialmente da quelle della strada, ed abbia disponibilità di una presa di acqua per le necessarie pulizie dato che nel corso dell’operazione ha luogo la produzione di alquanta fanghiglia; è più pratico utilizzare per tale lavoro un ripostiglio od una cantina, piuttosto che una cucina od altro ambiente domestico.

Occorre realizzare per primo il supporto per l’utensile; esso può consistere di un disco di legno di circa 12 o 15 millimetri di spessore, fissato mediante viti al centro di un cubo di legno di cerca 30 centimetri di lato. Il diametro del disco di legno dovrebbe essere minore di una dozzina di millimetri circa, rispetto a quello dell’utensile. È bene poi applicare a tutte le superfici di questo complesso, eccettuata la faccia superiore del disco di legno, due mani di gomma lacca o di altra vernice trasparente protettiva. Il vetro viene poi ancorato, centrato, alla superficie del legno lasciato senza lacca, per mezzo di pece. Si fonde un piccolo quantitativo di questa sostanza in un recipiente adatto, si riscalda quindi il contropezzo di vetro immergendolo in acqua molto calda, dopo di che lo si asciuga e su una delle sue superfici si passa leggermente un batuffolo di cotone intriso di essenza di trementina. A questo punto, si versa nella zona centrale della superficie di legno non verniciata, una cucchiaiata di pece fusa e, subito dopo, si preme sulla superficie stessa il contropezzo di vetro sino a quando la pece tende a sfuggire tutt’intorno dal bordo inferiore di quest’ultima. Lasciato l’insieme per il tempo necessario a raffreddarsi completamente, si ha a disposizione un gruppo che può essere comodamente tolto dal banco di lavoro per le operazioni di pulitura che, nel corso della lavorazione ottica, sono spesso necessarie. Taluni preferiscono fissare il disco di legno ad una base circolare di maggiori dimensioni. Tale base viene assicurata al banco di lavoro fra tre blocchetti di legno equidistanti, spaziati uno dall’altro di un angolo di 120 gradi rispetto al centro nello spazio da essi delimitato. Questa disposizione permette di ruotare a seconda delle necessità la base su cui viene montato il contropezzo.

Il complesso ora descritto viene poi fissato all’angolo di un robusto tavolo o di altro conveniente piano di lavoro. Una cucchiaiata del più grossolano degli abrasivi disponibili si distribuisce uniformemente su tutta la superficie del contropezzo di vetro ed anzi, per la distribuzione degli abrasivi un utile accessorio è rappresentato da uno spargisale. In genere l’inizio della lavorazione si fa con l’abrasivo di carborundum del numero 80, i cui frammenti hanno circa la dimensione di quelli dei cristalli di zucchero granulato. Nella zona centrale del contropezzo di vetro, si versa poi una cucchiaiata di acqua e, sul contropezzo stesso, si cala, con movimento graduale e perfettamente verticale, l’altro sbozzo di vetro, ossia quello destinato a divenire lo specchio del telescopio. Quest’ultimo viene dunque afferrato lungo i bordi con entrambe le mani; la pressione viene esercitata dalle palme delle mani stesse. In particolare, il movimento viene imposto ad esso con la base dei pollici, nel suo spostamento in avanti, e con l’indice ed il medio per il suo spostamento all’indietro. La lunghezza dei movimenti alternativi per la molatura dev’essere di circa metà del diametro dello specchio, ossia nel caso di uno specchio da 150 millimetri, i movimenti dovrebbero essere di circa 75 millimetri, vale a dire facendo sporgere ad ogni passata in avanti ed indietro, per circa 38-40 millimetri, il disco di vetro in lavorazione rispetto al sottostante contropezzo fisso di vetro. I movimenti alternativi per la molatura devono essere uniformi e lineari facendo in modo, salvo eccezioni, che il centro del disco superiore passi, con ogni movimento, al disopra del centro di quello inferiore. Al tempo stesso si fa compiere al disco una piccola porzione di rotazione ad ogni passata, in maniera che un’intera rotazione del disco rispetto al suo asse sia compiuta in 30 passate. Al contropezzo deve essere imposta, invece, una leggera rotazione in direzione opposta a quella fatta compiere al vetro dello specchio, ogni 10 o 12 passate, oppure, se chi sta eseguendo l’operazione lo preferisce, può semplicemente spostarsi attorno al contropezzo, tenendo in mano il vetro dello specchio e facendo compire a questo i normali movimenti alternativi; per compiere questa operazione però, occorre che il contropezzo sia montato su una base molto stretta, in maniera appunto che la persona che sta lavorando possa girarvi attorno come necessario. Occorre anche apprendere a valutare la lunghezza delle passate: non conviene infatti limitare queste, mediante blocchetti di arresto di fine corsa. Può infatti accadere, specialmente alle prime esperienze, che le passate siano troppo corte o troppo lunghe rispetto a quella descritta; comunque anche dei piccoli errori in tale senso, possono rientrare nella media.

Quando l’abrasivo carborundum è ancora nuovo, aggredisce con molta efficienza e la sua azione è accompagnata da un caratteristico rumore di ghiaia spostata. Quando si fanno compiere al vetro dello specchio le prime passate sull’abrasivo, si ha quasi la sensazione che lo scorrimento della superficie sia aiutato da una specie di lubrificazione, tanto è uniforme. Dopo alcuni minuti di lavorazione, comunque, il rumore di ghiaia tende ad affievolirsi, mentre chi compie l’operazione ha la sensazione di incontrare nelle passate una resistenza gommosa. A questo punto conviene interrompere l’operazione, aggiungere una cucchiaiata di acqua al centro dei vetri e ricominciare la molatura sino a quando la resistenza opposta dal materiale durante le passate torna ad essere gommosa. In queste condizioni occorre togliere dal banco di lavoro, specchio e contropezzo, allo scopo di lavarli per liberarli dalla « fanghiglia », ossia dalla miscela di vetro ed abrasivo polverizzati che si svolgono dall’operazione della molatura. Con ciò può considerarsi conclusa la prima fase della lavorazione. Si applica del nuovo carborundum tra i due vetri e si ripete questa operazione una terza, una quarta ed una quinta volta; si riduce poi la lunghezza delle passate ad un terzo del diametro dello specchio, vale a dire nel nostro caso a 5 centimetri e per altre due volte si ripete l’applicazione di abrasivo nuovo, dopo avere asportato quello vecchio mediante lavaggio a fondo. Lo specchio dovrebbe ora presentare una superficie uniformemente molata a partire dalla zona periferica del disco in ogni direzione: se ciò non si è verificato si tratta di continuare la molatura fino ad ottenere questa condizione.

Nota: quanti sono alle prime esperienze riferiscono che spesso la curvatura che si attende dallo specchio rifiuta di manifestarsi e che entrambe le superfici dei vetri rimangono sostanzialmente piane e si limitano solo a consumarsi in modo uniforme. Questo può verificarsi specialmente nel caso che non sia esercitata una pressione uniforme su tutta la superficie dello specchio. Appare evidente che potrà essere necessaria una certa serie di esperimenti, fino a riuscire ad apprendere quale possa essere la passata più conveniente. Un espediente provvisorio, per correggere il difetto sopracitato dello specchio, può essere quello di spostare lo specchio lateralmente a destra e a sinistra durante le passate, facendogli cioè compiere un movimento a zig-zag: in tali condizioni la concavità nello specchio non tarderà a manifestarsi. Attenzione, comunque: si eviti di insistere in questa soluzione. La superficie molata dello specchio, presenterà a questo punto una concavità appena marcata della quale sarà conveniente eseguire subito la prova per accettarne la lunghezza focale. Ciò si ottiene facilmente, specie in un giorno di sole: la disposizione per la prova consiste di un riquadro di cartoncino molto chiaro delle dimensioni di 30 centimetri di diametro che serve come schermo e sul quale, quindi, si fa proiettare l’immagine del sole prodotta dallo specchio; occorre anche un certo quantitativo di acqua con cui inumidire leggermente la superficie irregolare molata dello specchio e quindi migliorarne la sua capacità di riflessione: non conviene infatti prima di qualsiasi prova effettuare la lucidatura dello specchio stesso, in quanto ciò comporterebbe un enorme allungamento dell’intera operazione.

Poi occorre dunque disporre il cartoncino, di taglio, all’altezza di circa 180 centimetri, in posizione tale per cui una delle sue facce sia rivolta perpendicolarmente verso il sole; si assume quindi una posizione dalla parte in ombra del quadrato di cartone alla distanza di circa 3 metri da questo; si immerge lo specchio nell’acqua ed immediatamente dopo se ne rivolge la superficie molata in direzione del sole facendo in modo che i raggi di questo cadano sullo schermo di cartoncino. L’immagine del sole a questo punto apparirà come un disco di luce non ben definito, certamente alquanto più piccola del diametro dello specchio. In più la dimensione di tale immagine dovrà variare a misura che lo specchio sia allontanato od avvicinato allo schermo. Si tratta di cercare quale sia la distanza dello specchio dallo schermo alla quale l’immagine su quest’ultimo dia di minimo diametro, distanza che darà immediata indicazione della lunghezza focale dello specchio in tali condizioni. In questa fase della molatura la lunghezza focale dello specchio dovrebbe essere di circa 450 centimetri. Si tratterà allora di ridurre tale lunghezza a 180 centimetri aumentando la curvatura della concavità con un’ulteriore molatura della stessa. Si provvede dunque a lavare a fondo il contropezzo, applicare su questo del nuovo abrasivo e quindi molare per 5 minuti, dopo di che si ripete la prova; è molto conveniente annotare i vari periodi di lavorazione e le varie condizioni in cui questi sono stati attuati, annotando accanto a ciascuno di essi la lunghezza focale registrata dopo ogni fase. Una volta che sia stata raggiunta la lunghezza focale voluta, si lava a fondo lo specchio, il contropezzo ed il banco su tutte le loro superfici, e tutti gli altri oggetti che possono giungere a contatto con l’abrasivo nel numero 80. Si continua l’operazione della molatura con abrasivi di grana via via più fine applicando lo stesso sistema, adottando anche le solite passate, di 50 millimetri di lunghezza con uno spostamento tale per cui il centro del disco dello specchio fa ogni volta una sosta sul centro del disco del contropezzo. Di norma, per la seconda parte della lavorazione, si adotta l’abrasivo numero 180 la cui grana è comparabile a quella di una sabbia sottile.

La tecnica per la molatura è identica anche per le successive gradazioni di abrasivo; ogni fase di essa viene protratta fino a quando tutte le incisioni più profonde, lasciate sul vetro dalla grana precedente, siano state asportate. Di norma per ogni gradazione di abrasivo occorre rinnovarne 6 volte il quantitativo tra i due vetri, facendo durare il trattamento ad ogni rinnovo, per circa 15 minuti di molatura. Dopo la sesta applicazione di abrasivo nuovo, occorre esaminare la superficie molata per mezzo di una buona lente d’ingrandimento. Se da tale osservazione appare la presenza di incisioni più profonde di quelle medie lasciate dall’abrasivo appena usato, occorre continuare la molatura rinnovando un’altra od altre due volte l’abrasivo stesso prima di controllare di nuovo. Si tratta dunque di insistere nella molatura sino a quando non siano scomparse dalla superficie tutte le incisioni più profonde di quelle medie. Vi è comunque un’eccezione a questa prassi; talvolta qualche granulo disperso dell’abrasivo più grosso capita in mezzo a quello più sottile e lascia quindi delle tracce molto più profonde di esso; tali difetti non possono essere eliminati con il semplice proseguimento dell’operazione della molatura e poi della lucidatura: la sola soluzione in tal caso è quella di ritornare ad usare l’abrasivo che si ritiene colpevole dell’incidente e ripetere tutte le altre fasi successive; conviene tra l’altro operare la molatura a mani libere, evitando di proteggere queste con guanti, in quanto questi ultimi tendono a fissare granuli di polveri più grossolani ed a restituirli più tardi mentre si opera con le polveri più fini, contaminando quest’ultime. Per lo stesso motivo occorre anche acquistare gli abrasivi presso ditte molto serie, per aver la certezza che le grane più sottili non contengano assolutamente alcun corpuscolo di quelle più grosse; la serie degli abrasivi più convenienti per la lavorazione ottica di una lente o di uno specchio come nel nostro caso è la seguente: numero 80, 180, 220, 280, 400, 600 FFF ed infine rosso inglese.

A chi sia agli inizi si raccomanda di acquistare un altro sbozzo in più di vetro allo scopo di lavorare al tempo stesso o quasi contemporaneamente due specchi, scegliendone poi uno per l’uso immediato e riservando il secondo per l’ulteriore lavorazione e perfezionamento. Coloro che seguiranno, comunque, questo suggerimento, dovranno molare gli specchi alternativamente, completando una sottofase di trattamento con un determinato abrasivo sul primo specchio e quindi ripetendo lo stesso trattamento sul secondo. Una volta che tutte le operazioni di molatura saranno state concluse su entrambi, gli specchi potranno essere lucidati separatamente.

Le operazioni di molatura e della successiva lucidatura del vetro sono molto simili; infatti entrambe si basano sull’impiego di materiale di durezza maggiore di quella del vetro. Nella molatura, il materiale abrasivo viene usato inserito tra una coppia di superfici dure e, nel nostro caso, tra i due dischi di vetro, oppure un disco di vetro ed uno di ferro. Nel rotolare tra le due superfici sotto la pressione, le particelle di abrasivo aggrediscono il vetro determinandovi sulla superficie delle piccole fratture a forma concoidale. 11 vetro può essere lucidato con le stesse particelle di grande durezza, sostituendo soltanto il contropezzo duro con un utensile opportunamente tenero e cedevole. La teoria del meccanismo di azione della lucidatura non è stata ancora ben chiarita: è comunque evidente che le particelle di abrasivo, in quest’ultimo caso non rotolano come facevano in precedenza: trattenute solidamente da un mezzo cedevole mantengono le loro sporgenze in posizione tale per cui possano operare sulla superficie del vetro come lame di una pialla.

Per lucidare, la maggior parte dei dilettanti impiega un utensile, ossia una specie di mosaico di pece di pino divisa in un disegno a quadretti e caricata con rosso inglese. Per realizzare questi quadretti, occorre per prima cosa colare la pece in forma di strisce nella larghezza di 25 e dello spessore di 6 millimetri, lunghe 250 millimetri. Uno stampo conveniente per la colata delle strisce è quello illustrato nella fig. 2 (occorre foderarne internamente le pareti con carta umida allo scopo di impedire che le strisce si possano attaccare al legno; occorre fondere la pece su di un fornello elettrico a piastra od anche su di un bagno di sabbia, non al di sopra di una fiamma diretta: occorre anche. non surriscaldare la pece in quanto essa prende facilmente fuoco. I vapori prodotti, composti principalmente di trementina, sono essi pure altamente infiammabili, per cui occorre evitare assolutamente di permettere alla fiamma diretta di raggiungere la parte aperta del contenitore.

Le strisce di pece, una volta raffreddate, vengono tagliate in quadretti per mezzo di un coltello mantenuto caldo e quindi disposte sulla superficie molata del contropezzo in una forma simile a quella di una scacchiera come illustrato nella fig. 2.

Si comincia poi la sistemazione dei quadretti, piazzandone uno leggermente fuori centro rispetto al contropezzo, e partendo da questo si opera in direzione del margine esterno del contropezzo applicando via via altri quadretti. L’adesione dei quadretti sul vetro è, per prima cosa, facilitata dal riscaldamento del contropezzo e dall’applicazione sulla sua superficie di essenza di trementina e anche dal riscaldamento della superficie di ciascun quadretto di pece. Prima di metterli definitivamente in posizione sul vetro, è utile che gli spigoli di ciascuno dei quadretti siano leggermente inclinati, il che sarebbe facile ottenere in serie, nella fase del taglio dei quadretti stessi, mantenendo inclinato il coltello caldo usato per l’operazione. La pece è un materiale che cede sotto la pressione per cui, a meno che non sia stata prevista la smussatura degli spigoli delle faccette, lo spazio esistente tra i vari quadretti adiacenti ben presto viene chiuso durante l’operazione della lucidatura e non può così contenere il necessario quantitativo di rosso inglese. I quadretti che sporgono oltre il margine del contropezzo vanno rifilati con un coltello caldo in modo che il margine del mosaico corrisponda al margine stesso del vetro. Quindi si inserisce, capovolto in un recipiente d’acqua calda l’intero complesso, per la durata di circa 10 minuti. Mentre la pece si sta scaldando, si introduce in un recipiente a bocca larga ben pulito, munito di un coperchio a vite, una grossa cucchiaiata di rosso inglese a cui si aggiunge acqua in quantità sufficiente per dar luogo ad una miscela cremosa. Si estrae il contropezzo per la lucidatura dal recipiente dov’era stato riscaldato, lo si asciuga con un panno pulitissimo morbido e, con un pennellino da 5 o 6 millimetri del tipo usato per acquerelli, si applica su tutte le superfici dei quadretti il rosso inglese. Si cala quindi con attenzione lo specchio sul contropezzo ed, al di sopra di questo, si applica un peso di circa 2 chilogrammi ugualmente distribuito al di sopra dello specchio per la durata di mezz’ora circa, fino a quando cioè le superfici dei quadretti abbiano ceduto abbastanza da seguire la curvatura del vetro che vi è stato sovrapposto. Tale procedimento è detto di formatura a freddo; al termine di tale intervallo, occorre far correre lateralmente lo specchio per toglierlo dal contropezzo e passare nuovamente il coltello caldo sulle linee di unione tra i vari quadretti per marcarne la smussatura, dove questa sia stata eliminata dallo scorrimento del materiale.

A questo punto lo specchio deve essere munito di uno schermo, allo scopo di isolarlo dal calore delle mani della persona che sta eseguendo l’operazione. Nel caso di uno specchio di 15 centimetri si tratta di tagliare un disco di cartone ondulato doppio da 20 centimetri di diametro ed eseguire, lungo il margine, spaziati di 25 millimetri uno dall’altro, dei tagli, in direzione del centro dei disco, della profondità di 25 millimetri ciascuno. Si tratta quindi di centrare il cartoncino così preparato sulla superficie non molata dello specchio, ossia su quella superiore, quindi di premere le alette sporgenti, lungo il bordo del vetro, per farle calare attorno allo spessore di esso e quindi ancorarle in tale posizione con l’aiuto di qualche giro di nastro autodesivo. In tali condizioni questa forma di cartoncino assomiglierà ad un coperchio di un recipiente a bocca larga.

Si rinnova ora l’applicazione di altro rosso inglese sui quadretti di pece ed al centro del contropezzo per la molatura si applica mezza cucchiaiata di acqua; poi si afferra il disco di vetro dello specchio con la sua forma di cartone e lo si fa scendere con uniformità, precisione e perfettamente centrato, sul disco del contropezzo. L’operazione della lucidatura viene condotta con passate identiche a quelle adottate per la molatura, ossia della lunghezza di 50 millimetri e con l’asse centrale del disco dello specchio fatto passare sul centro del contropezzo. Quando la prosecuzione del lavoro avviene solo con sforzo notevole, occorre aggiungere un’altra mezza cucchiaiata di acqua e ripetere. Si continua la lucidatura per circa 20 minuti, dopo si ripete l’operazione della formatura a freddo della pece per altri 10; si riprende poi nuovamente l’operazione della lucidatura ed alternativamente quella della formatura sino a quando nessuna incisione si possa più rilevare sulla superficie del vetro. Questo viene osservato attraverso una lente d’ingrandimento di notevole potenza. Ove le ultime fasi della molatura saranno state condotte nella maniera prescritta, lo specchio potrà ricevere la lucidatura finale in un tempo di 3 ore ed anche meno. Quando è necessario interrompere per qualche ora il lavoro, conviene coprire il contropezzo di pece per la lucidatura con rosso inglese e quindi pressare a freddo quest’ultimo sullo specchio lavorato, senza però aggiungere altri pesi come era stato invece fatto in precedenza. Quando esso viene lasciato sull’utensile di pece per diverse ore è conveniente realizzare delle staffe per sostenere lo specchio, specialmente attorno ai suoi bordi, poiché la pece è una sostanza che, seppur rigida, scorre facilmente e può consentire dopo qualche tempo addirittura l’appoggio dello specchio sul fondo o sul pavimento.

A questo punto il profilo dello specchio sarà molto vicino a quello di una sfera perfetta. La zona centrale di questo però avrà certamente un raggio di curvatura alquanto più grande di quello della zona vicino ai margini. Nel nostro caso, però, si desidera la situazione esattamente opposta, vale a dire quella di un raggio di curvatura che aumenta dal centro verso i margini dello specchio. Si tratterà pertanto di asportare dei piccoli spessori di vetro dalla zona centrale dello specchio e fare in modo che dei quantitativi relativamente inferiori di materiale siano invece asportati dalla zona vicino ai bordi. Lo specchio viene dunque rimesso sull’utensile di pece e, dopo avere caricato quest’ultimo con del nuovo rosso inglese, si provvede alla lucidatura dello specchio con una tecnica alquanto diversa dalla precedente. Non viene alterata la lunghezza dei movimenti alternativi ma lo specchio viene questa volta messo in condizione di seguire un percorso a zig-zag lateralmente sull’utensile di pece e angoli retti rispetto alla persona che sta eseguendo il lavoro. Nella prima passata, quando cioè il movimento è quello che tende ad allontanare lo specchio dall’operatore, si segue il percorso convenzionale lineare in cui il centro dello specchio viene fatto passare al disopra del centro del contropezzo di pece; nel percorso di ritorno però, anche nelle passate successive, lo specchio viene fatto muovere a zig-zag verso destra sino a quando esso sporge rispetto al contropezzo di pece di circa 25 millimetri. Esso viene poi riportato indietro facendolo passare col suo centro sul centro del suo contropezzo sino a quando sporge dal bordo esterno del contropezzo di pece per un tratto di altri 25 millimetri. Questa operazione viene ripetuta continuamente per circa 15 minuti. Al tempo stesso, lo specchio viene ruotato leggermente in una direzione durante ogni passaggio, mentre l’utensile di pece viene ruotato nella direzione opposta per fare in modo che l’azione dell’abrasivo si attui uniformemente. Dopo un’accurata pulitura dello specchio, questo sarà pronto per il trattamento di argentatura. I dilettanti delle epoche precedenti provvedevano da soli all’argentatura dei loro specchi mediante tecniche casalinghe; purtroppo, l’argento è difficile da applicare ed inoltre tende ad annerire rapidamente. Nella maggior parte dei telescopi a riflessione attualmente in ‘circolazione, gli specchi sono alluminati, ossia hanno subito un procedimento purtroppo complesso per essere affrontato dai principianti. Lo specchio viene disposto in una camera dove viene realizzato un vuoto molto spinto e quindi viene bombardato con l’alluminio allo stato di vapore; nella successiva esposizione dello strato di alluminio all’aria, quest’ultimo riceve una ossidazione superficiale leggerissima tale da produrre un velo sia pur trasparente di ossido che tende a proteggere il sottostante strato d’alluminio dall’ossidazione ulteriore. Molte delle più grandi case di materiale ottico sono attrezzate per la illuminiatura dei vetri e degli specchi, ma adesso, anche molti ottici, specie nelle maggiori città, dispongono di una analoga attrezzatura; in generale il costo del trattamento di alluminiatura di uno specchio del diametro di 15 centimetri è di circa tremila lire. Non è difficile raggiungere ottici o ditte in grado di fare l’applicazione dell’alluminio, in quanto sia questi come le seconde reclamizzano questa loro attività attraverso le riviste di tecnologia e di divulgazione scientifico-pratica. Si raccomanda, specie ai principianti, di adottare una soluzione come questa sia per lo specchio obbiettivo come per lo specchio diagonale piano del loro telescopio in costruzione. Mentre i due specchi sono affidati alla ditta per l’alluminiatura, si può costruire il supporto o la montatura per il telescopio.

Nel progettare la montatura o il supporto, occorre non permettere mai che ‘l’estetica e la robustezza del complesso raggiungano un compromesso. E telescopio qui descritto avrà un potere massimo d’ingrandimento di circa 250 diametri e pertanto qualsiasi vibrazione prodottasi nella montatura sarà ingrandita in proporzione, e le osservazioni ne risulteranno assai peggiorate. L’obbiettivo concavo viene sostenuto da una cellula di legno munita di dispositivo a vite per la regolazione della posizione delle inclinazioni dello specchio stesso. Le ultime fasi della molatura ed infine la lucidatura dello specchio, avranno ridotto la lunghezza totale di quest’ultimo a circa 150 centimetri. Il punto centrale dello specchio a 45 gradi, o diagonale, viene disposto sull’asse ottico dell’obiettivo concavo, alla distanza di circa 15 centimetri rispetto al punto focale dell’ob-biettivo stesso, vale a dire a circa 135 centimetri dal piano del-l’obiettivo, riuscendo così a deviare un raggio conico della lunghezza di 15 centimetri in direzione dell’oculare, nel modo illustrato nel particolare della fig. 6. Al termine del montaggio gli elementi ottici dello strumento devono essere allineati.

Si tratta di toglier via momentaneamente l’oculare, guardare attraverso il tubo nel quale esso scorre e regolare lo specchio diagonale fino a quando lo specchio concavo che serve da obbiettivo risulti centrato nel campo visuale. A questo punto si tratta di correggere l’inclinazione dello specchio obbiettivo sino a quando l’immagine riflessa dallo specchio diagonale risulti centrata. Si può quindi rimettere al suo posto nel tubo apposito l’oculare, dopo di che tutto sarà pronto per le prime osservazioni.