Uno dei piú importanti tipi di collegamento tra lamiere o liste è costituito dalla chiodatura, che, con poca fatica e con impiego di materiale relativamente ridotto, dà ottimi risultati di solidità. La chiodatura industriale avviene con una serie di attrezzi: stampo, controstampo, tubo di ribaditura, che per l’uso in casa non occorrono.

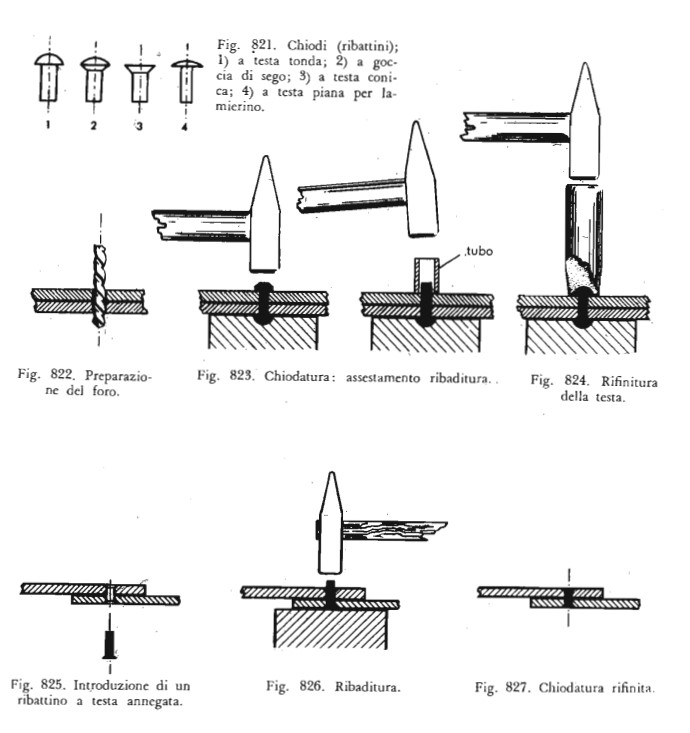

I chiodi, detti ribattini, esistono in diverse forme a seconda degli usi specifici (fig. 821), in varie lunghezze e diametri, e possono essere di ferro, di rame e di alluminio. Per il principiante è più facile lavorare con ribattini di materiale più dolce (alluminio o rame); generalmente si segue il principio che il ribattino deve essere dello stesso metallo dei pezzi da collegare.

La chiodatura con ribattini a testa tonda avviene come segue: i due pezzi da collegare vengono forati con una punta che ha lo stesso diametro del ribattino (fig. 822). Dal basso si introduce ribaltino; si appoggia poi tutto sul controstampo, costituito essenzialmente da una base di metallo che abbia una sede concava corrispondente alla testa ( testa di fabbrica ) del ribattino. Con un pezzo di tubo appoggiato sopra il foro, al quale si impartisce un colpo secco di martello, i due peni vengono pressati insieme e contro la base. Tolto il tubo, si colpisce poi direttamente la parte sporgente del chiodo che cosi « ribadito a aderisce perfettamente alle pareti del foro (fig. 823). Infine, con lo stampo sagomato visibile nella figura 824 si rifinisce, la parte ribadita conferendole forma semisferica (« testa di ribaditura »). Non disponendo di uno stampo, si ottiene un risultato sufficiente anche direttamente col martello.

Un po’ piú semplice si presenta la chiodatura con chiodi a testa conica (« testa annegata ») perché non necessita di stampi e controstampi. Il foro nella lamiera viene svasato dalle due parti e la parte cilindrica del chiodo ribadita nel piccolo cono libero (figg. 825-827).

Le lamiere di spessore inferiore ai 3 mm non possono essere svasate senza indebolirle troppo. Dove i chiodi a testa tonda sporgerebbero troppo si provvede con chiodi a testa semitonda.

Da quanto precede risulta chiaro che la lunghezza del chiodo deve essere scelta con molta cura. La parte che sporge dal piano dovrebbe essere di 1,3-1,5 volte il diametro del chiodo; se è più corta, la testa di ribaditura è troppo piccola oppure, nelle chiodature annegate, il cono non è interamente riempito; se piú lunga, la testa risulta troppo grande e diventa irregolare, oppure, nelle chiodature annegate, una parte del materiale forma una bozza sulla superficie liscia. Se il chiodo risulta troppo lungo, perciò, bisogna tagliarlo, dopo averlo inserito con le tenaglie.

I chiodi a testa tonda permettono anche giunture mobili. Scelto un chiodo più lungo, tra le lamiere e le due teste s’inseriscono due rondelle. La ribaditura in questo caso viene effettuata molto dolcemente (fig. 828).

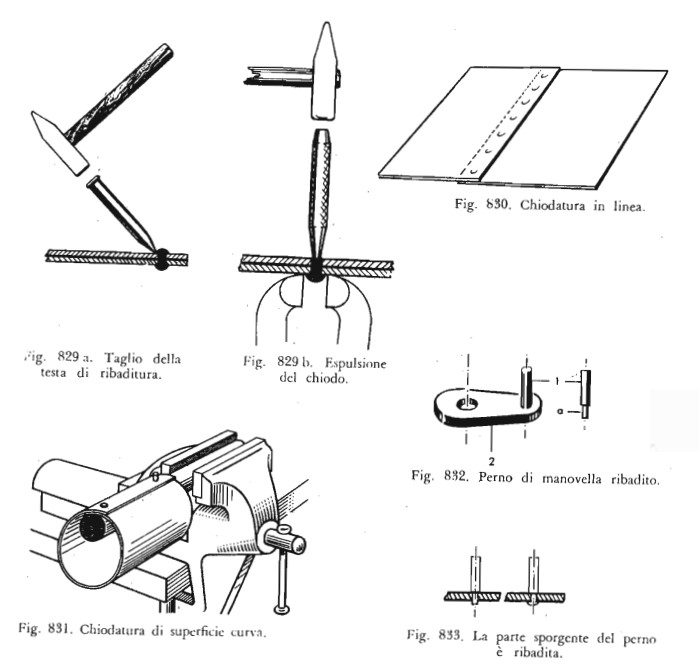

Per togliere una chiodatura (per esempio, perchè mal riuscita e da rifare), si taglia una delle teste con lo scalpello (teste tonde) o la si elimina col trapano (teste annegate). La parte rimanente del chiodo può poi essere espulsa con un punteruolo (fig. 829).

Le chiodature sono molto piú solide delle saldature e meno costose dei collegamenti a bulloni. Per metalli difficilmente saldabili (alluminio) esse rappresentano di gran lunga il mezzo piú semplice di unione di elementi piani. La solidità dell’insieme dipende evidentemente dal numero dei chiodi: per unire indissolubilmente due lamiere si applicano chiodi a distanze ravvicinate (fig. 830).

Qualche difficoltà, inerente alla necessità di disporre di un piano d’appoggio sagomato, sorge quando si tratta di inchiodare superfici curve. Possiamo aiutarci con un pezzo di ferro tondo o di tubo spesso, che fissiamo solidamente nella morsa, e che serve per appoggiare i due bordi sia per la foratura (un foro alla volta, praticato nelle due lamiere insieme) che per la ribaditura (fig. 831). Risulta essere opportuno fare i fori uno alla volta perché se facessimo tutta la serie dei fori insieme, nella successiva chiodatura ogni minimo spostamento, sempre possibile trattandosi di un lavoro non di precisione, annullerebbe la corrisppondenza di essi.

Spesso si presenta la necessità di unire solidalmente un elemento tondo (perno, manovella, ecc.) con uno piatto (fig. 832). Anche in questo caso la ribaditura dà un collegamento ottimo; la filettatura offrirebbe il vantaggio di rendere l’unione non definitiva, ma sarebbe molto piú laboriosa. Si riduce il diametro del perno di 0,5-1 mm con la lima (fig. 832), per una lunghezza che superi di 1 mm circa lo spessore del pezzo piano 2. Il foro nel pezzo 2 deve avere lo stesso diametro della parte cosi ristretta del perno. Introdotto quest’ultimo nel foro con qualche prudente martellata, se ne ribadisce la parte sporgente (fig. 833).

![KLRStec Professionali Set Rivetti Ciechi [500pz] Assortimento di Rivetti a strappo in Alluminio/Acciaio per Pinze Rivettatrici 125 pezzi di dimensioni (2,4 mm, 3,2 mm, 4,0 mm e 4,8 mm)](https://m.media-amazon.com/images/I/51BxitN-8ZL._SL160_.jpg)