Tra le molte materie plastiche realizzate dall’industria negli ultimi anni, per noi la piú interessante è la resina poliestere autoindurente. Essa non richiede, come invece le resine termoplastiche, alte temperature, ed impianti complicati, mentre una volta indurita essa presenta le medesime caratteristiche che rendono tanto attraenti i prodotti industriali: superficie liscia e brillante, resistenza agli acidi, all’acqua ed al caldo, durezza notevole e con ciò resistenza all’uso ed ai graffi. La resina può essere segata, forata, limata e smerigliata. Ne esiste anche un tipo trasparente, che permette la costruzione di oggetti trasparenti simili a quelli di vetro.

Le resine autoindurenti si vendono in forma liquida e devono essere mescolate, prima dell’uso, con altre sostanze. Generalmente per ogni 100 cc di resina devono essere aggiunti 5 cc di indurente, e dopo avere ben mescolato, 2 cc di accelerante. In ogni modo, ogni fabbricante allega ai propri prodotti ampie spiegazioni ed istruzioni d’uso, che conviene seguire scrupolosamente. La resina liquida viene poi colata nello stampo, oppure semplicemente applicata a pennello, e fa presa in un tempo che varia, a seconda della quantità di accelerante usata, da pochi minuti a molte ore.

La resistenza della resina è notevolissima; per un modello di carrozzeria o di scafo, basta una parete di 1,5-2 mm di spessore. Nella resina si può anche inserire uno strato di tessuto di vetro, che oltre a rendere piú leggera e resistente la parete, fa risparmiare anche del materiale.

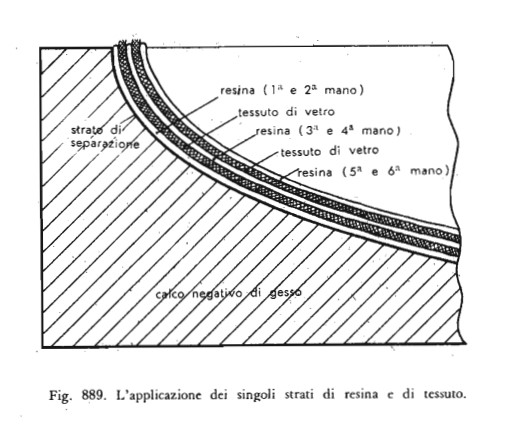

Per l’applicazione pratica della resina termoindurente diamo qui di seguito, brevemente, un esempio, nella costruzione di uno scafo. Lo scafo disegnato nella figura 885 deve essere costruito in due parti, che nel disegno figurano separate dalla linea tratteggiata, determinata dal contorno esterno che figura nella pianta; come si vede, infatti, la linea di separazione non potrebbe essere scelta né piú alta né piú bassa, senza dar luogo a stampi che poi non lascerebbero estrarre il pezzo colato.

Costruiamo in legno un modello scomponibile nelle medesime due parti, che, provvisoriamente unito con alcuni chiodi nel piano di separazione, ripete in ogni dettaglio la forma dello scafo; non riproduciamo tuttavia l’apertura in coperta, che potrà essere tagliata a sega nello scafo finito. Il legno usato deve essere molto dolce per lasciarsi lavorare bene; i due piani di congiunzione devono essere perfettamente lisci (fig. 886). Terminato il modello, lo lisciamo con carta vetrata fina, lo dipingiamo con vernice sintetica, e lo scomponiamo nelle sue due parti per riprodurle in gesso.

A questo scopo avvitiamo ogni pezzo, con la parte piana, su un’asse rettangolare di legno 1, vi inchiodiamo le pareti 2 e pennelliamo tutto l’interno con olio per assicurare il perfetto distacco. Riempiamo poi di impasto di gesso a presa rapida i due cassetti (fig. 887). Lasciamo riposare per un giorno, togliamo le pareti e l’asse di fondo con il modello, e verniciamo le forme di gesso ( conchiglie ) con vernice sintetica per dar loro superficie assolutamente lisce (figura 888). Lasciamo asciugare e trattiamo le superfici con qualche prodotto del commercio (a base di silicone), che assicura un buon distacco.

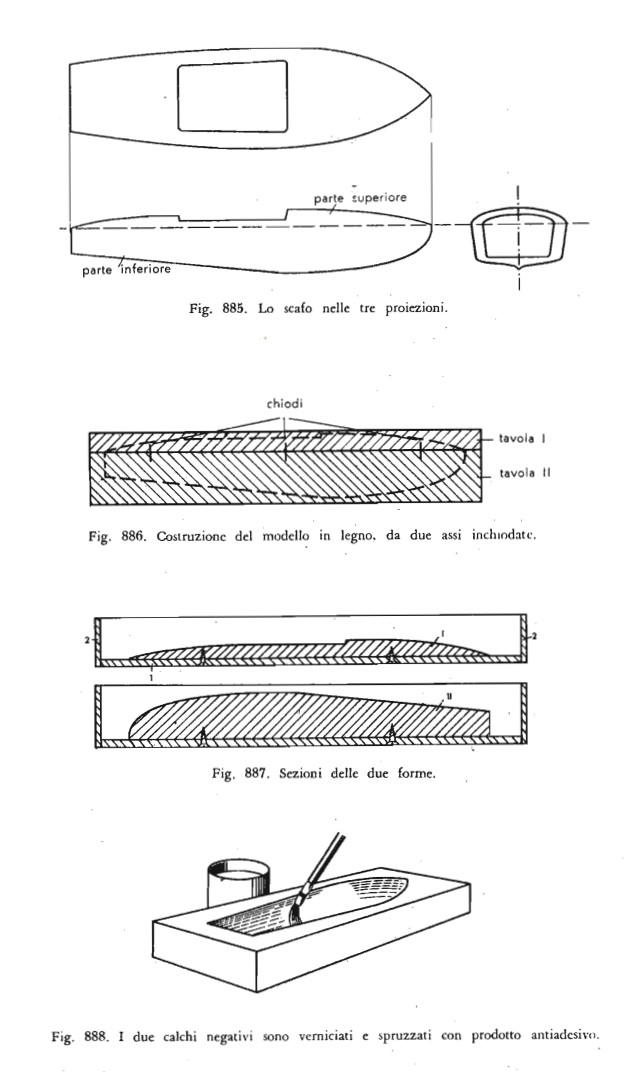

Tagliamo ora i pezzi di tessuto di vetro; prepariamo la miscela di resina e ne applichiamo una prima mano. Quando questa ha cominciato a indurire (lo si riconosce dalla formazione di piccole rughe nella superficie), applichiamo la seconda mano; aspettiamo un poco ed inseriamo un primo strato di tessuto di vetro, che con l’aiuto del pennello facciamo entrare in ogni sua parte nello strato di resina, perché non vi restino impigliate bolle d’aria. Seguono altre due mani di resina, uno strato di tessuto ed infine le ultime due o tre mani di resina, sempre con lo stesso procedimento (fig. 889).

Dopo 10 o12 ore stacchiamo i due peni colati, tagliamo i peni di tessuto sporgenti e rendiamo i bordi perfettamente lisci con lima e carta vetrata. Nella parte che costituisce la coperta tagliamo col seghetto da traforo l’apertura, e incolliamo insieme le due parti con altra resina. La resina autoindurente ha un ennesimo pregio: la possiamo saldare indissolubilmente, a freddo, con la medesima resina non ancora indurita.

Con lo stesso procedimento possono essere costruiti altri modelli, piatti, targhe con lettere a rilievo, e molti altri oggetti. La costruzione, alquanto laboriosa, del modello, può essere evitata se usiamo direttamente un originale già esistente, ingrassandolo con olio e facendone un calco in gesso. Anche le carrozzerie dei trenini possono essere riprodotte in ogni particolare; in questo caso facciamo di ogni singola parete un calco (negativo) direttamente in resina, e da questo ricaviamo il positivo ugualmente in resina. Le quattro pareti vengono poi incollate, verniciate, decorate con le scritte necessarie e infine la carrozzeria viene montata sul telaio e provvista del tetto.

La resina trasparente può essere usata per fare oggetti decorativi di vario genere, per esempio racchiudendo in cubi di vetro insetti, fiori e foglie, con ottimo effetto.